Et si on le faisait en infusion ce « M » ?

Après bien des péripéties, on se décide à faire une coque en utilisant la méthode de l’infusion et en construisant la coque à partir de deux demi-moules, un par côté (et non un de dessous et un de dessus).

Voici un reportage des étapes qui ont permis de faire une demie-coque en infusion, en attendant la suite évidemment.

La première étape est de préparer le master et pour faciliter les futurs démoulage, il est peint avec de la peinture pour carosserie :

Puis on fait durcir la coque en la cuisant à basse température pour durcir le couche de peinture :

Le tout dans le salon… puis dans la cuisine, on inspecte le résultat :

Dans un mélaminé rigide, épais et rigidifié, Bernard a découpé le plan de joint dans lequel le master va parfaitement se loger :

A la pate à modeler, le joint est formé tout au long du pourtour :

un travail de patience, mais après lissage le joint est nickel et étanche.

Tout est prêt pour créer le premier demi-moule :

Toujours dans la cuisine… mais en aérant bien quand même !

A la séparation du plan de joint, que l’on a délicatement enlevé, cela donne ça :

Tout est prêt pour « mouler » le second demi-moule :

On progresse… et on obtient après démoulage ce que l’on voulait créer :

Et dans la vraie vie, et malgré l’extrême soin apporté, le master a un petit peu souffert au premier démoulage… mais heureusement très peu !

Les deux demi-moules qu’il faut maintenant rigidifier, comme çà, çà va pas bouger… :

Bon, là, c’était juste les préliminaires… pour pouvoir envisager l’infusion…

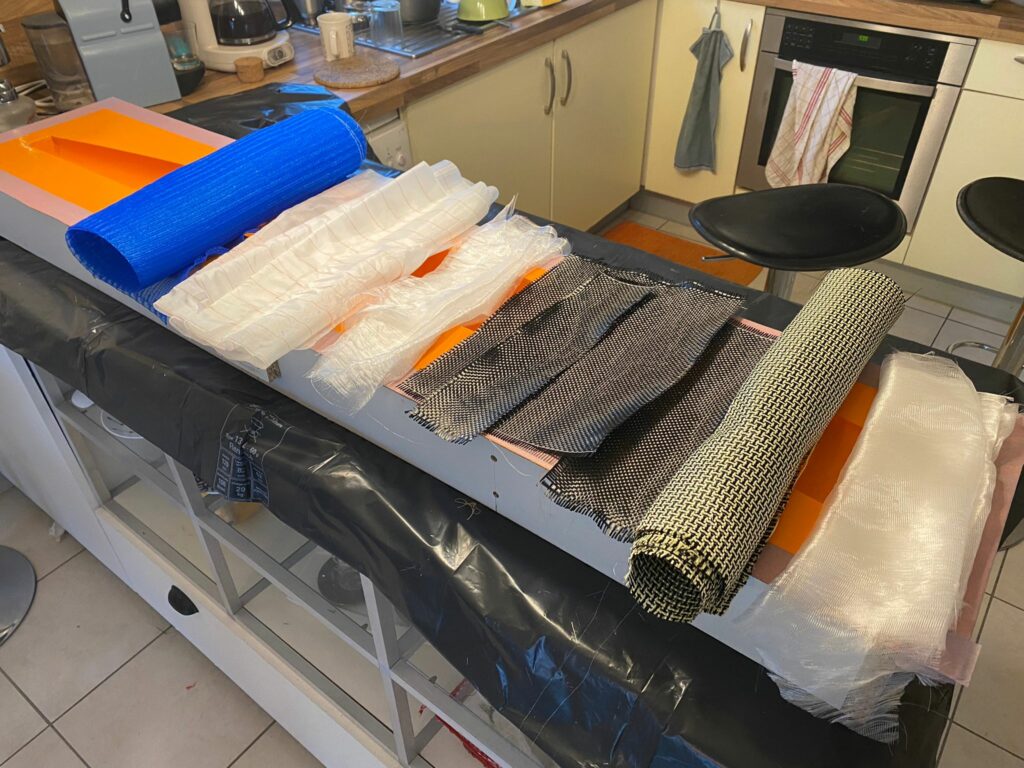

Voici les tissus qui vont être nécessaire :

Film fin, carbone kevlar, renforts carbone, tissus d’arrachage, nappe de drainage bleue pour faire circuler l’epoxy, … un bel échantillon.

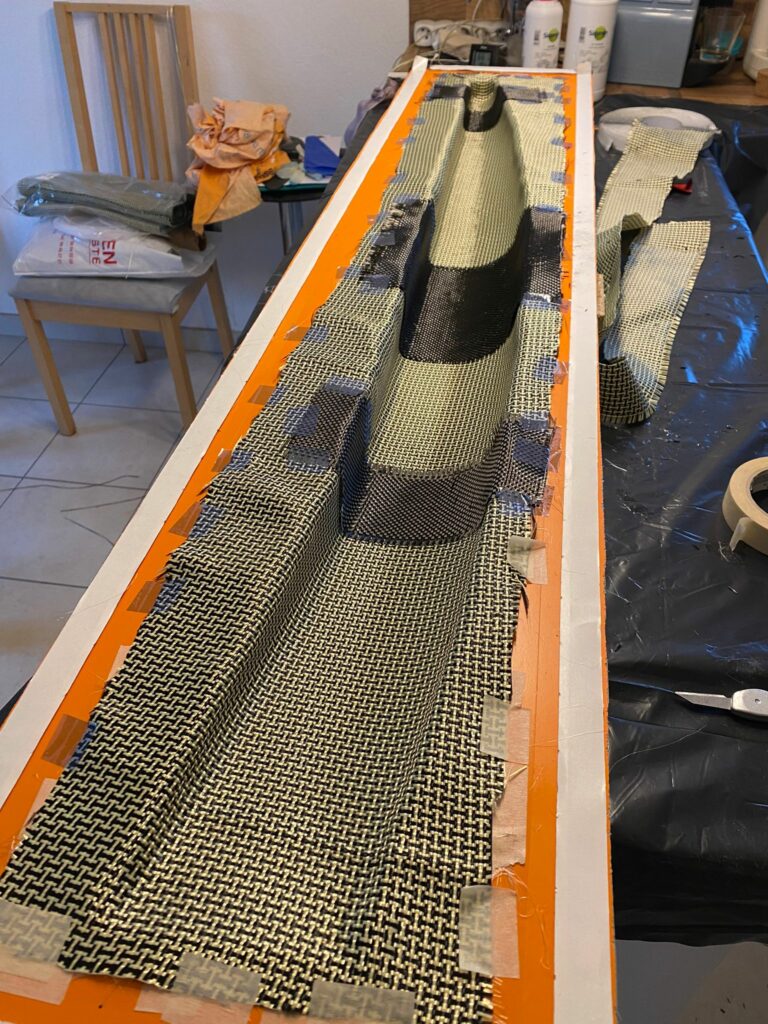

Et on les dispose dans le demi-moule :

Un fin d’abord pour améliorer l’accrochage, puis le kevlar :

Avec l’aide de paquets de sable pour maintenir le tout pendant qu’on dispose les tissus (Il y a mieux comme technique, mais on apprend en marchant…)

Cela rend pas mal, mais les tissus glissent les uns sur les autres, un vrai cauchemard !

On continue avec la création des renforts que l’on dispose aux points de stress (étai, puits de mât et de dérive, point d’écoute, et safran) :

Et on recouvre le tout avec le tissus d’arrachage :

Un sacré sandwhich… on repère la pose de ce qui deviendra le joint du film étanche tout autour.

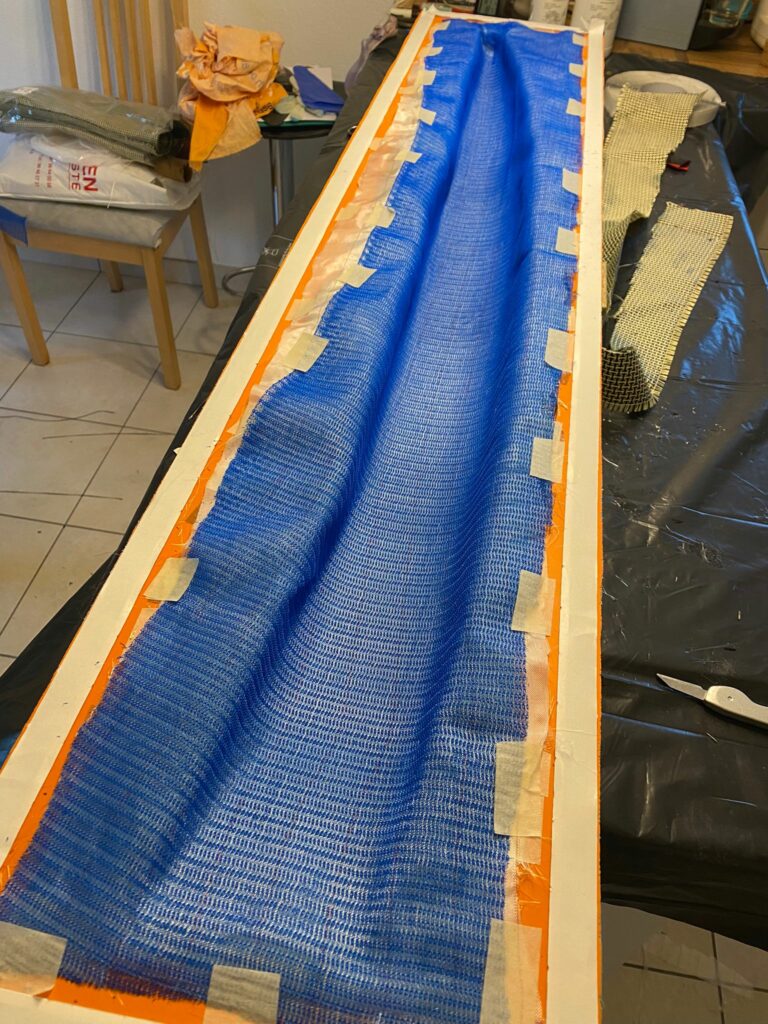

Mais avant le tissus bleu de drainage pour faire circuler l’epoxy :

Et enfin le film étanche :

Les tuyaux sont déjà posés et l’étancheité du film est assuré par le ruban noir… Il faut absolument que ce soit étanche, sinon au lieu d’epoxy, la pompe va pomper de l’air et tout est à recommencer.

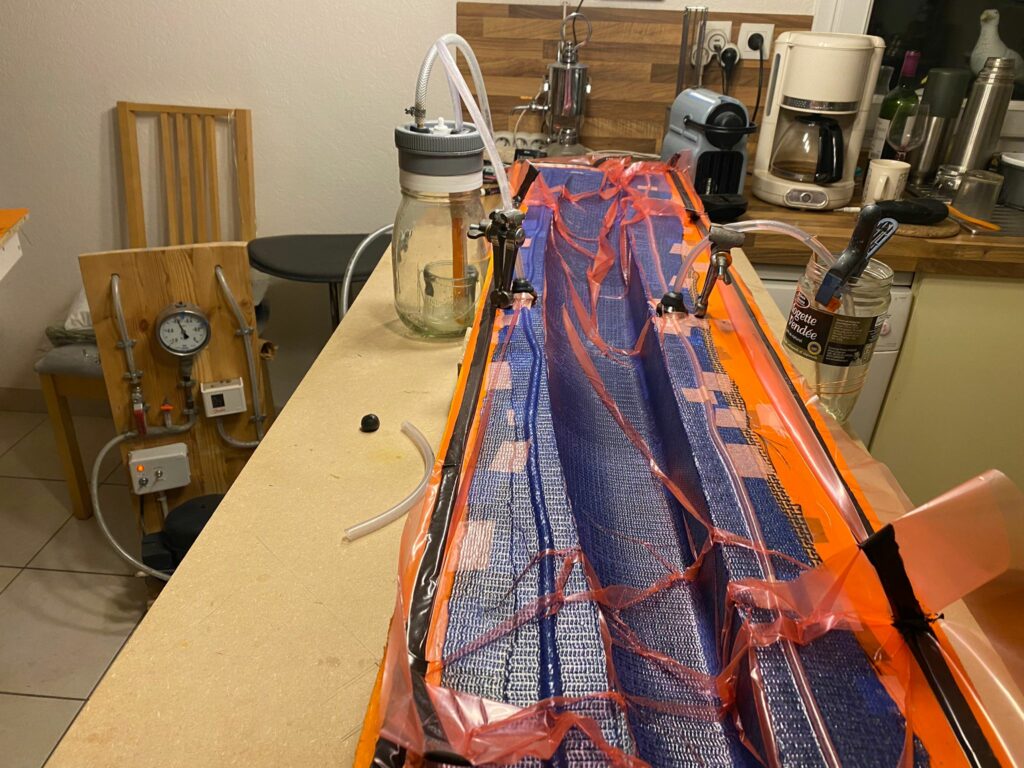

Le dispositif d’infusion peut être actionné, il s’agit d’une pompe récupérée sur un frigo, de pinces, de tuyaux que l’on ne récupèrera pas s’ils ont eu de l’epoxy, d’un vase d’expansion pour que l’epoxy n’aille pas dans la pompe à la fin du processus :

On observe que le tuyau d’arrivée de l’epoxy longe le moule et que le tuyau qui aspire l’epoxy longe le moule du côté opposé ; l’idée est que le parcours ne soit pas trop long entre les deux tuyaux.

L’epoxy est préparée et placée dans le pot à droite sur la photo, le vase d’expansion est à gauche. Au sol la pompe à vide et son système de contrôle.

Maintenant, après 48h à sécher, il faut attaquer le plus « pénible », arracher les tissus qui ont permis de faire l’infusion…c’est hyper galère et il ne faut pas endommager la coque :

Bon à cette étape on peut commencer à évaluer le résultat, déjà le poids :

On est plutôt bien pour un premier essai ! Maintenant le look avant démoulage et compte tenu que l’on va enlever toute la bavette autour :

Puis après le démoulage :

Cerise sur le gâteau, c’est parfaitement étanche, pas une goutte d’eau ne s’échappe quand on remplit la demi-coque d’eau !

Mais bon, on a quelque défauts de jeunesse pour ce premier tirage :

Défauts de « bridging », classique, en améliorant le processus de disposition des tissus et en tassant le coin au cours de l’infusion, on devrait sortir la suite nickel…

Bonne nouvelle, le moule après démoulage est intact et prêt pour la prochaine demie-coque :

Un travail de romain, mais le résultat est vraiment intéressant.

Cette première étape a permis de valider de nombreux points et d’identifier trois points à améliorer :

- D’abord le moyen d’éviter le bridging pour éviter les défauts au liston de la coque,

- Ensuite le moyen d’empêcher les tissus de glisser au moment où on les positionne…

- Enfin le moyen de poser un tissus pour faciliter l’arrachage du tissus bleu de drainage,

- A suivre pour la première coque…

Question : A quoi servent les bouchons ?

Vous aimerez aussi

Nicholas SELVES s’adjuge la grade 4 du CVBordeaux-Lac.

18 février 2024

Compte-rendu de l’AG de l’AFCM 2022

21 novembre 2023